Навіщо сушарці «інтелект»?

Наявність сучасних інтелектуальних рішень при сушінні зерна дає змогу заощаджувати до 25% палива із одночасним підвищенням якості сушіння.

Більшість сучасних агрегатів для сушіння зерна вже в базовому виконанні оснащені тими чи іншими інтелектуальними рішеннями, що передбачають перш за все автоматизацію режимів сушіння та управління процесами. Це дає змогу досягти низки відомих переваг: економії пального, підвищення продуктивності сушіння, якості післязбиральної доробки зерна, а також – мінімізувати вплив людського фактора.

Фактично всі провідні світові виробники зернових сушарок працюють у напрямку широкого впровадження принципів так званого інтелектуального сушіння зерна, котре передбачає, без перебільшення, ювелірний контроль за всіма процесами. Коли ще кілька років тому такі технології розглядалися у якості хай не дуже віддаленого, але все ж майбутнього, то за нинішніх реалій вони є гостро необхідними для українських фермерів. Скільки сьогодні коштує природний газ, відомо добре. Попри всі аргументи на користь альтернативних видів палива для зерносушарок, далеко не всі елеватори та фермерські господарства мають змогу відмовитися від блакитного палива. Це, якщо вести мову про великі сушарки, дуже дорого й складно в плані переоснащення, а часто – майже неможливо з технічної та інфраструктурної точки зору. Адже кожен сучасний елеватор – це виробничий організм, у якому кожен елемент прораховано до міліметра, у тому числі продуктивність роботи, логістика тощо.

Виробники сільгосптехніки та обладнання зазвичай не скупляться на гучні назви для власних технологій, тому ми не будемо міркувати про саме поняття інтелектуального сушіння, зосередившись на її практичних перевагах.

Ключова перевага – точне висушування партії зерна до конкретного відсотка вологості, а точніше, зняття заданої кількості відсотків вологості. Наприклад, поширена на ринку система інтелектуального сушіння передбачає наявність двох датчиків, перший з яких розташований в одній із верхніх секцій для сушіння, а другий – у зоні охолодження, ближче до випускного отвору сушарки.

Інформація від датчиків спрямовується на блок управління сушінням зерна, який дозволяє забезпечити оптимальну вологість зернової маси всередині, незалежно від умов зовнішнього середовища. Тобто, на виході ми отримуємо товарну партію зерна із заздалегідь заданим показником вологості.

Це особливо важливо в плані недопущення пересушування зерна, що трапляється не так уже й рідко. Це неприпустимо, оскільки спричиняє надмірну витрату природного газу, а також знижує вагу загальної зернової маси. Пересушування зерна навіть на 1 відсоток означатиме втрату 1 тонни зерна на кожних 100 тонн урожаю. Тобто, може вилитися в серйозні фінансові втрати в разі сушіння тисяч тонн зерна.

Крім того, правильно висушене зерно з нормальною вологістю означає гарантовану якість продукції при її продажу.

Однак, набагато частіше трапляється діаметрально протилежна проблемна ситуація, коли зерно недосушується, а тому знову доводиться спрямовувати його в сушарку, витрачаючи час та гроші. Особливо часто це трапляється в тому разі, якщо зерно сушать на недосконалому обладнанні або негативну роль відіграє людський фактор. Тому системи інтелектуального сушіння зерна будуть дуже доречними в тих господарствах, де бракує фахівців для забезпечення максимально ефективної роботи зерносушарок.

Ще одна перевага інтелектуальної системи управління сушаркою – усі зернини калібруються по вологості в однаковому діапазоні – плюс-мінус кілька десятих відсотка, що означає рівномірність якісних характеристик усієї зернової маси. Це дає змогу уникнути відомої проблеми нерівномірного досушування зерна, коли партію висипають із сушарки з різною вологістю, залежно від місця розташування зерен.

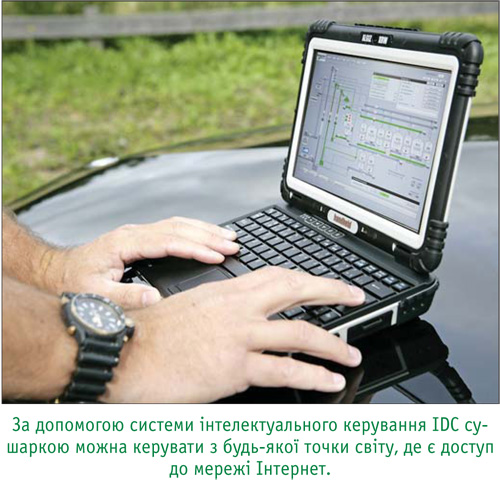

Також під час точного сушіння зерна існує можливість дистанційно контролювати процес у реальному часі, використовуючи будь-який цифровий гаджет – від планшета до ноутбука. Тобто, увесь процес сушіння можна контролювати віддалено, стежачи за тим, чи все гаразд, і задаючи необхідні поправки.

Тому ефективне використання сушарки з інтегрованою системою інтелектуального сушіння зерна означає повний контроль над процесом із гарантованим отриманням бажаного результату. А заразом – і суттєву економію ресурсів. За різними даними, економія природного газу може сягати 20-25%, що виглядає просто фантастичною економією на тлі сьогоднішніх цін на блакитне паливо. Причому економія виходить тим суттєвішою, чим більшу продуктивність має зерносушарка. Разом із тим, певною мірою зростає і сама продуктивність зерносушарки, оскільки вона не працює «вхолосту» і витрачає рівно стільки часу та потужності, скільки потрібно для того, щоб зняти, наприклад, 8% вологості.

Не менш важливим є те, що інтелектуальне сушіння дозволяє виставляти спеціальні режими зняття вологості, залежно від культури, яка на даний час сушиться. Адже всі чудово знають, наскільки складно буває зняти зайву вологість із зібраної в листопаді чи грудні кукурудзи, або ж, навпаки, тонко спрацювати із соняшником, аби той, не доведи Господи, не спалахнув. На ці всі маневри досить часто витрачається купа часу, нервів та грошей, надто ж якщо кожну партію доводиться досушувати по два рази. Тому якщо в нас є хороша сучасна сушарка із інтегрованою інтелектуальною системою управління, у такому разі варто по максимуму використати її можливості.

Зазначимо досить прийнятну вартість зерносушарок, обладнаних інтелектуальними системами – зазвичай вона становить менше 1% від загальної вартості агрегату, тобто мова йде про реальні гроші, які можна відбити буквально за декілька днів інтенсивної експлуатації зерносушарки.

У результаті отримуємо повністю контрольований та прогнозований процес сушіння врожаю. Додаємо до цього продуману автоматизовану систему логістики та транспортування територією – і організовуємо нормальний робочий процес як на току середнього господарства, так і на великому регіональному елеваторі.

Інтелектуальне високоточне сушіння зерна – це близька перспектива тих господарств та елеваторів, у яких розроблена й діє чітка економічна модель з розвитку конкретного напрямку бізнесу. Там, де до уваги береться навіть одна десята відсотка вологості зерна або кожен кубометр природного газу. Саме такий підхід дасть змогу виживати аграріям навіть у ці невимовно складні часи, з огляду на той жах, який коїться через неможливість експортувати зерно морським шляхом та постійну дорожнечу ресурсів.

Тому інтелектуальна система управління зерносушаркою при правильному підході до справи дає змогу досягти відразу кількох найважливіших переваг. Це й підвищення продуктивності роботи, і якості сушіння, і економія на кількості персоналу, і звісно ж – економія на природному газі. Для цього не потрібно робити щось надзвичайне і нічого складного для звичайного користувача там немає. Усі параметри та проблеми під час сушіння бере на себе електроніка – фермерові достатньо знати, що все працює нормально.

Справді, адже найбільш ефективний підхід до справи – це коли техніка працює так, як передбачили конструктори, а не так, як виходить у користувача. Якщо ж виходить не дуже, то необхідно усі питання вирішувати із сервісними спеціалістами, а не сподіватися, що хтось із нею розбереться «збоку».

Звісно, що і тут трапляються свої нюанси, котрі ліпше з’ясувати ще до придбання конкретної моделі зернової сушарки. Адже трапляються випадки, коли фермер купує високотехнологічну зерносушарку західного виробника, а згодом виявляється, що в Україні немає фахівця, який міг би її як слід налаштувати. Бо виробник не вважав за доцільне розбудовувати в Україні повноцінну сервісну мережу. Тому краще мати справу з відомими компаніями, які працюють у нашій країні не один, і не два роки. Таких компаній багато, і їх імена усім добре відомі. Маючи справу з ними, не варто боятися обирати «нафаршировану» інтелектуальними рішеннями модель зерносушарки – її обов’язково налаштують як слід, протестують, і контролюватимуть забезпечення робочого процесу належної якості.

Василь ЛЯШЕНКО

| Рубрика | Зернові технології |

| Хештеги |